从设计到成品 硅橡胶制品的开模与模具加工全流程解析

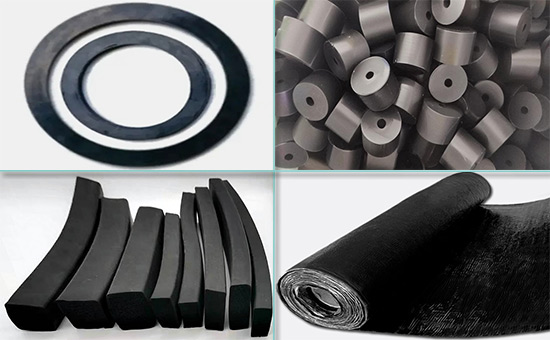

硅橡胶制品凭借其优异的耐高低温、电绝缘性、化学稳定性和生物相容性,广泛应用于医疗、电子、汽车、厨具及婴幼儿用品等多个领域。一个高品质硅橡胶制品的诞生,不仅依赖于优质的原材料,更离不开精密的设计、开模与模具加工流程。本文将系统解析硅橡胶制品从设计构思到模具加工完成的全过程。

一、制品设计:蓝图与灵魂

硅橡胶制品设计是源头,决定了产品的功能、外观、可制造性与最终成本。设计阶段需重点考虑:

- 结构设计:根据产品使用场景和功能要求,确定形状、尺寸、壁厚(通常建议均厚,避免过厚导致硫化不完全或过薄导致强度不足)、脱模斜度(通常1°-3°)、分型线位置等。硅橡胶弹性好,可设计复杂的倒扣结构,但需评估脱模可行性。

- 材料选择:硅橡胶种类繁多,如普通硅胶、气相胶、医疗级、食品级、阻燃级等。需根据硬度(邵氏A)、拉伸强度、伸长率、撕裂强度、使用温度范围、耐介质性等性能指标选定合适牌号。

- 模具可行性分析(DFM):设计时必须同步考虑模具如何制造,包括分型面的设定、顶出方式、排气槽位置、流道系统(对于注塑成型)等,避免设计出无法加工或难以脱模的结构。

二、模具设计:承上启下的核心

模具是将产品设计转化为实体产品的工具,其设计质量直接决定制品精度和生产效率。

- 模具类型选择:硅橡胶成型主要工艺有模压成型、液态注射成型(LSR)和挤出成型。对应地,模具有模压模具、LSR注射模具等。模压模具结构相对简单,适用于形状简单、产量不极高的制品;LSR模具复杂精密,适合大批量、高精度、结构复杂的零件。

- 分型面设计:确定模具如何分开以取出产品。分型面应尽可能简单,位于产品不易见的部位,并确保制品顺利脱模且飞边易于修整。

- 型腔与流道系统:根据生产纲领(产量)确定一模几穴。对于LSR模具,需设计冷流道或热流道系统,确保胶料能均匀、快速、无气泡地充满型腔,浇口位置需仔细设计以减少痕迹或利于修剪。

- 排气与温控系统:硅橡胶硫化过程会产生气体,必须在分型面、镶块缝隙等处开设精密的排气槽(深度通常0.001-0.003英寸),防止产品缺料、气泡。模具还需内置高效的加热/冷却通道,确保温度均匀,硫化周期稳定。

- 脱模机构:设计顶杆、顶板、气动辅助等脱模机构,确保柔软且有粘性的硅胶制品能无损脱模。

三、模具加工:精度与技艺的锻造

模具加工是将设计图纸变为钢铁实体的过程,要求极高的精度和光洁度。

- 材料选择:模具基体通常选用优质模具钢,如P20、H13、S136等,要求硬度高、耐磨性好、耐腐蚀、热变形小。关键零件可能进行氮化等表面处理以延长寿命。

- 加工工艺流程:

- 粗加工:通过铣削、车削等去除大部分材料,形成初步形状。

- 热处理:对需要高硬度的部件进行淬火、回火,以提升耐磨性。

- 精加工:使用精密数控机床(CNC)进行高速铣削,精确加工出型腔、型芯的曲面和结构。

- 电火花加工(EDM):对于CNC难以直接加工的深槽、窄缝、尖角或复杂纹理,采用电火花加工精准成型。

- 抛光与表面处理:型腔表面需进行精细抛光(有时需达到镜面),以降低脱模阻力,保证制品表面光洁度。也可进行晒纹、蚀刻等处理,赋予制品特殊表面效果。

- 组装与调试:将所有加工好的零件(模架、型腔、型芯、顶出系统、热流道系统等)精密组装,并进行试模。通过试模检验制品尺寸、外观、结构是否合格,并根据飞边、缺料、气泡等问题反向调整模具(如修改排气、调整配合间隙等),直至生产出合格样品。

四、制品生产与模具维护

模具验收合格后,即可投入批量生产。在生产过程中,正确的操作(如合模压力、温度、时间控制)和定期的模具维护(清洁、防锈、检查磨损)至关重要,它能极大延长模具寿命(一副优质的硅橡胶模具寿命可达数十万至百万次),稳定产品质量,降低综合成本。

硅橡胶制品的成功制造是一条环环相扣的精密链条。优秀的产品设计是起点,精密合理的模具设计是桥梁,而高水准的模具加工则是实现的保障。只有三者紧密结合,充分沟通协作,才能高效、经济地生产出性能卓越、质量稳定的硅橡胶制品,满足日益增长的多元化市场需求。

如若转载,请注明出处:http://www.zhonghuahaozicheng.com/product/63.html

更新时间:2026-02-24 04:08:27